Additives Fertigungsverfahren Stereolithografie

Bei der Stereolithografie handelt es sich – wie beim LaserCUSING® | Laser Sintering | LaserMelting – um einen additiven Fertigungsprozess, der unter anderem im Kunststoff-Bereich Anwendung findet.

Stereolithografie – das Verfahren

Grundsätzlich ist die Stereolithografie ein Verfahren, bei welchem flüssiges Photopolymer in einer Wanne gezielt durch licht-aktivierte Polymerisation ausgehärtet wird.

Das zu fertigende Bauteil muss zunächst als CAD Modell, meist im STL-Format, von einer CAM Software eingelesen werden. In dieser CAM Software wird dann die optimale Orientierung des Bauteils zur Bauplattform ermittelt. Kritische Überhänge müssen dabei über sogenannte Stützstrukturen zur Bauplatte verbunden werden, um das Bauteil in der gewünschten Geometrie zu realisieren. Ziel ist es dennoch bei diesem Vorgang möglichst wenig Stützstrukturen zu verwenden, da diese nachträglich wieder vom Bauteil entfernt werden müssen. Nach Festlegung der Orientierung erfolgt das sogenannte „Slicen“. Dabei werden die für die Anlage benötigten schichtweisen Informationen des Bauteils generiert.

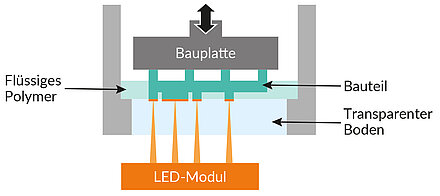

Anschließend wird die Bauplatte in eine Wanne gesenkt, in welcher sich flüssiges Polymer befindet. Das LED-Modul belichtet durch den transparenten Boden hindurch das flüssige Polymer an den gewünschten Stellen, an denen das Bauteil entstehen soll. Durch die Belichtung dieser ersten Schicht polymerisiert der Kunststoff und härtet aus. Danach wird die Bauplatte um die eingestellte Schichthöhe hochgefahren und der Belichtungsprozess der nächsten Schicht beginnt. Auf diese Weise wird das Bauteil schichtweise und Schritt für Schritt produziert. Nach Abschluss des Druckjobs kann das gefertigte Bauteil dann von der Bauplatte manuell abgetrennt werden.

Unterschiede in den stereolithografischen Verfahren

Ursprünglich erfolgte bei stereolithografischen Verfahren die Polymerisation durch einen UV-Laser. Dieser kann jedoch auch durch LEDs oder Halogenlampen ersetzt werden. Diese Technologie wird als „Large Area Maskless Photopolymerization“ (LAMP) oder auch „Digital Light Projection“ (DLP) bezeichnet. Die Belichtung kann dabei sowohl von oben als auch von unten erfolgen. Da das DLP-Verfahren nicht Punkt für Punkt arbeitet, sondern jeweils die gesamte Schicht zeitgleich aushärtet, können Bauteile wesentlich schneller gefertigt werden als bei Belichtung mittels UV-Laser.

Vorteile von stereolithografischen Verfahren

Der stereolithografische Prozess zeichnet sich vor allem durch den hohen Detaillierungsgrad aus. Handelsübliche Drucker erreichen eine laterale Auflösung von bis zu ca. 50 µm, bei minimalen Schichtstärken von bis zu ca. 25 µm. So lassen sich selbst äußerst filigrane Strukturen mit einer hohen Präzision fertigen.

Einsatzbereich stereolithografischer Verfahren bei CADdent

Mit dem Einsatz der Stereolithografie haben sich die Möglichkeiten im Bereich der CAD/CAM gestützten Fertigung bei CADdent um viele Strukturen erweitert. Während in der subtraktiven Fertigung zwar die Modellherstellung bereits möglich, aber teuer war, können diese Strukturen nun für Labore wirtschaftlich angeboten werden.

Stereolithografie-Verfahren für den Kunststoff 3D-Druck

Besonders verbreitet ist die stereolithografische Fertigung beim 3D-Druck von Kunststoffen. In der Dentalbranche werden in diesem Verfahren in erster Linie Modelle, Löffel und Bohrschablonen gefertigt. Der Kunststoff 3D-Druck eignet sich aber ebenfalls ideal für die Fertigung der ausbrennbaren Komponente zur Herstellung einer Gussform.

Stereolithografie-Verfahren für den Keramik 3D-Druck

Im Januar 2022 haben wir bei CADdent zudem das Keramik 3D-Druck-Verfahren eingeführt und sind seither dazu in der Lage keramische Bauteile mithilfe eines additiven Fertigungsverfahren zu erzeugen.

Hierfür wird das sogenannte LCM-Verfahren (Lithography-based Ceramic Manufacturing) angewendet. Dieses ist eng verwandt mit der klassischen Stereolithografie. Dabei sind dem flüssigen, lichtaushärtenden Polymer sehr feine Keramikpartikel beigemischt. Beim anschließenden Formgebungsprozess mittels Lichtaushärtung werden die Keramikpartikel zwischen dem ausgehärteten Kunststoff eingeschlossen. Das nach der Formgebung entstandene Bauteil – welches in diesem Zustand als Grünkörper bezeichnet wird – wird im anschließenden „Entbinderprozess“ thermisch von den Kunststoffpartikeln befreit. Um das endgültige keramische Bauteil zu erhalten, wird der Werkstoff nach diesem Vorgang – wie Sie es auch bereits aus subtraktiven Verfahren wie dem Fräsen von Zirkon kennen – bei Temperaturen von zum Teil weit über 1000°C gesintert. Durch diesen Post-Prozess erhält das Keramikbauteil seine gewünschten Werkstoffeigenschaften.

FAZIT

Dank der Optimierung des Stereolitografie-Verfahrens für den dentalen Bereich, besteht die Möglichkeit auch dentale Modelle, Bohrschablonen und Einbringhilfen CAD/CAM gestützt zu fertigen. Somit trägt die Stereolithografie maßgeblich zu einem digitalen 360° Workflow bei.

Ein Beispiel für einen derartig ganzheitlichen Prozess ist die Implantatversorgung auf Basis von Backward Planning – ausgehend von der digitalen Bildgebung, über die Produktion des Zahnersatzes, bis hin zum Einbringen in den Patientenmund.

Unsere hausintere Forschungs- und Entwicklungsabteilung arbeitet stetig an neuen Prozessen, Innovationen, testet neue Verfahren und Materialien – um die größte Wertschöpfung für Sie und Ihr Dentallabor zu generieren.

Sie haben Fragen zum Einsatz der stereolithografischen Verfahren bei CADdent? – Unsere Experten beraten Sie gerne!