LaserCUSING®| Laser Sintering | LaserMelting

– additive Verfahren in der Zahntechnik

In der digitalen Zahntechnik setzen sich additive Verfahren wie zum Beispiel LaserCUSING®, Laser Sintering und LaserMelting zur Herstellung von dentalen Strukturen immer weiter durch. Dabei gibt es viele verschiedene Verfahren und Begriffe. Aber was ist eigentlich der Unterschied?

Letztendlich beschreiben alle Begriffe dasselbe Verfahren, welches wir bei CADdent® als LaserMelting bezeichnen. Woher kommen denn aber nun die vielen unterschiedlichen Begriffe?

Das Verfahren hinter den Begriffen LaserMelting, LaserCUSING® und Laser Sintering.

Als Grundlage für den dentalen SLM (selektives Laser Melting) Bauprozess dienen digitale Konstruktionsdaten von zahntechnischen Gerüsten, die mit Hilfe von Dental-Scannern und Konstruktionssoftware – in der Dentalbranche wird üblicherweise mit 3Shape, exocad oder Dental Wings gearbeitet – erstellt wurden. Diese Konstruktionen – oft in Form von STL Daten – werden vom Dentallabor über unser Upload Tool oder über die Auftragserfassung auf der Website digital an uns übermittelt.

Nach stichprobenartiger Machbarkeitsprüfung der Aufträge, werden die Daten für den eigentlichen Produktionsprozess vorbereitet. Dafür wird die digitale Konstruktion virtuell in einzelne Schichten zerteilt und zur Produktion an die dentale Laser-Anlage übermittelt.

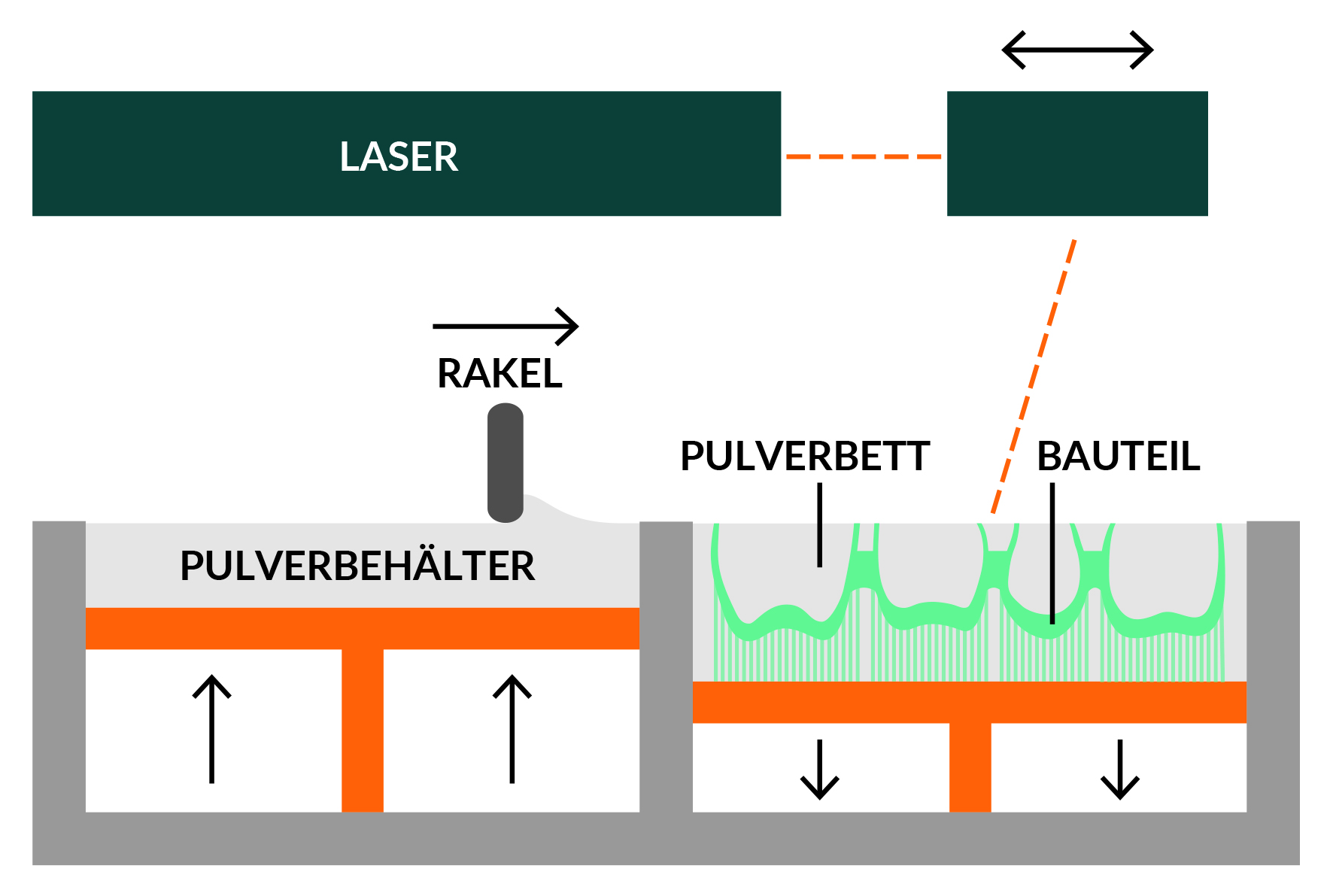

Bevor der Laser-Prozess starten kann, wird der Vorratsbehälter mit Laser-Pulver befüllt. In den Bauraum der Laser-Anlage wird eine Metallplatte eingelegt – die sogenannte Bauplatte – auf der sich im Prozess zuerst die Stützstruktur (Supports) und im späteren Verlauf die Gerüste aufbauen. Schichtweise wird hier das Metallpulver aufgetragen, dafür senkt sich die Bauplattform um die gewünschte Schichthöhe (in der Regel ca. 30 my) ab. Anschließend wird mittels Beschichter die erste Schicht feinkörniges Metallpulver auf der Bauplatte aufgetragen.

Durch Belichtung wird das Pulver an den Stellen, an denen die dentalen Metallgerüste entstehen, durchgeschmolzen und somit mit der vorherigen Schicht verbunden. Die Belichtung wird von der Laser-Anlage nach dem Hülle-Kern-Prinzip durchgeführt, wodurch sich eine vergleichsweise glatte Oberfläche des Bauteils ergibt. Dieser Vorgang wird so lange wiederholt, bis die Konstruktionsdaten vollständig umgesetzt wurden. Nach Beendigung des Bauprozesses wird das übrige, nicht geschmolzene Pulver mit einem Pinsel abgetragen. Ressourcenschonend kann dieses Material im Anschluss an den Bauvorgang aufbereitet und für weitere Bauprozesse wiederverwendet werden.

Nachdem das überschüssige Pulver entfernt wurde, wird die Trägerplatte wärmebehandelt. Hintergrund ist, dass jede Schicht direkt nach der Belichtung und dem damit verbundenen Schmelzvorgang anfängt abzukühlen und somit jede Schicht für sich alleine den Aggregatszustand wechselt. Aufgrund der unterschiedlichen Temperaturzonen innerhalb des Bauobjekts entstehen Spannungen, die ohne eine an den Laser-Prozess anschließende Wärmebehandlung zu Verzügen in den zahntechnischen Gerüsten führen können. Die Wärmebehandlung im Anschluss an den LaserMelting-, LaserCUSING®- oder Laser-Sintering-Prozess wird auch als Gefügebrand bezeichnet. Die Empfehlung des Laserpulver Herstellers Dentaurum liegt bei 60 Minuten und 1.140 °C für das LaserMelting CoCr Material remaniumstar®. Nahe am Schmelzpunkt sortiert sich das im Laser-Bauprozess entstandene Metallgefüge neu und die Spannungen lösen sich.

Ob LaserCUSING®, SLM (selektives Laserschmelzen),

DMLS (direct metal laser sintering) oder

LMF (laser metal fusing) – der Prozess ist (fast) immer derselbe.

Die Verwender haben dem zahntechnischen Produktionsverfahren durch die unterschiedlichen Bezeichnungen, die zum Teil rechtlich geschützt wurden, ihren eigenen Stempel aufgedrückt. EOS hat den Begriff des Laser Sintering – oder wie EOS selbst es nennt – SLS (selective laser sintering) – geprägt. Beim Lasersintern ist der Energieaufwand ein geringerer als bei den Laserschmelz-Verfahren, denn das Metallpulver wird nicht vollständig durchgeschmolzen, sondern nur die Hülle der Pulverkörner aufgeschmolzen, sodass sie sich mit der voran gegangen Schicht nur oberflächlich verbinden. Dadurch entstehen Hohlräume, was zu Lasten der Stabilität geht. In seinen Anfängen war deshalb die additive Fertigung unter den Zahntechnikern verpönt.

Da die Begriffe des Laserschmelzens und Laser Sintering oft synonym verwendet wurden, ließen sich Kunden oft schwer von der neuen Technologie, die so viele Vorteile mit sich bringt, überzeugen. Heute arbeiten auch EOS Anlagen mit dem Laserschmelz-Verfahren (DMLS – direct metal laser sintering), auch wenn sie den Begriff des Laser Sintering für diese Verfahren übernommen haben.

Für das Laser Sintering wird wesentlich weniger Energie aufgewendet, zusätzlich ist es auch zeitsparender, daher wird das Verfahren noch häufig im Prototypenbau angewandt. In diesem Bereich ist ein homogenes Metallgefüge, anders als in der Dentalbranche, eher zweitrangig. Wir bei CADdent® arbeiten auch im Bereich des dental Prototyping mit dem LaserMelting Verfahren.

Hier erfahren Sie mehr zum rapid Prototyping bei CADdent®.

Weiterverarbeitung von LaserMelting Gerüsten

Immer wieder wird uns die Frage gestellt, ob zahntechnische Gerüste, die im selektiven LaserMelting Verfahren hergestellt wurden, vor dem Verblenden besonders behandelt werden müssen. Die Antwort ist einfach: Nein – behandeln Sie gelaserte Gerüste genauso, wie Sie früher Ihre gegossenen Gerüste behandelt haben. Wir bei CADdent® greifen in unserem LaserMelting Verfahren auf altbewährte Materialien zurück. Die Materialzusammensetzung ist dabei für Guss- und Lasertechnik identisch, es gibt lediglich kleine Abweichungen in den physikalischen Eigenschaften des Materials.

Vorteile aller additiven Technologien bei der Erstellung zahntechnischer Gerüste

Der Vorteil der additiven Verfahren liegt dabei in der Homogenität des entstandenen Metallgefüges. Im Gegensatz zur Gusstechnik, bilden sich im LaserMelting keine sogenannten Lunker.

Ob LaserCUSING®, Laser Sintering oder LaserMelting – die additiven Verfahren haben den subtraktiven vieles Voraus. So können bei additiven Verfahren auch filigranste Interdentalräume umgesetzt werden und es bleiben keine Frässchatten stehen.

Es kann also nahezu jede denkbare Struktur im LaserMelting Verfahren umgesetzt werden. Zu Herausforderungen kann es lediglich bei konfektionierten Teilen wie Geschieben und Riegeln kommen. Sollten Sie eine derartige Arbeit geplant haben, sprechen Sie uns gerne rechtzeitig an. Unsere Experten überprüfen die Machbarkeit gerne individuell für Sie.

Hier erfahren Sie mehr zu den Vorteilen des LaserMelting Verfahrens.

UNSER FAZIT

Jedes Unternehmen prägt seine eigene Bezeichnung für die additive Fertigung von zahntechnischen Gerüsten. LaserCUSING® heißt zum Beispiel das Verfahren von Concept Laser. Der Begriff setzt sich aus „Concept Laser“ und „Fusing“ zusammen. Von EOS wurde die Bezeichnung DMLS geprägt, was ausgeschrieben „direct metal laser sintering“ bedeutet. Das italienische Unternehmen Sisma3D spricht von LMF „Laser Metal Fusion“, usw.. Fast alle Bezeichnungen beschreiben jedoch prinzipiell dasselbe Verfahren. Wir bei CADdent® haben uns aufgrund der höheren Stabilität und somit besseren Qualität im dentalen Bereich, für ein Laser-Schmelz-Verfahren entschieden.