LaserCUSING®| Laser Sintering | LaserMelting

– les procédés additifs dans la technologie dentaire

Dans le domaine de la technologie dentaire numérique, les procédés additifs tels que le LaserCUSING®, le Laser Sintering et le LaserMelting sont de plus en plus populaires pour la fabrication de structures dentaires. Il existe de nombreux processus et termes différents. Mais quelle est réellement la différence?

En fin de compte, tous ces termes décrivent le même processus, que nous appelons chez CADdent® le LaserMelting. Mais d'où viennent ces nombreux termes différents?

Le processus qui se cache derrière les termes LaserMelting, LaserCUSING® et Laser Sintering.

La base du processus de construction SLM (selective laser melting) dentaire est fournie par les données de conception numériques des armatures dentaires créées à l'aide de scanners dentaires et de logiciels de conception, dans l'industrie dentaire, on utilise généralement 3Shape, exocad ou Dental Wings. Ces conceptions, souvent sous la forme de données STL, nous sont transmises numériquement par le laboratoire dentaire via notre outil de téléchargement ou par la saisie de la commande sur le site web.

Après des contrôles de faisabilité aléatoires des commandes, les données sont préparées pour le processus de production réel. À ce moment, la conception numérique est virtuellement divisée en couches individuelles et transférée au système laser dentaire pour la production.

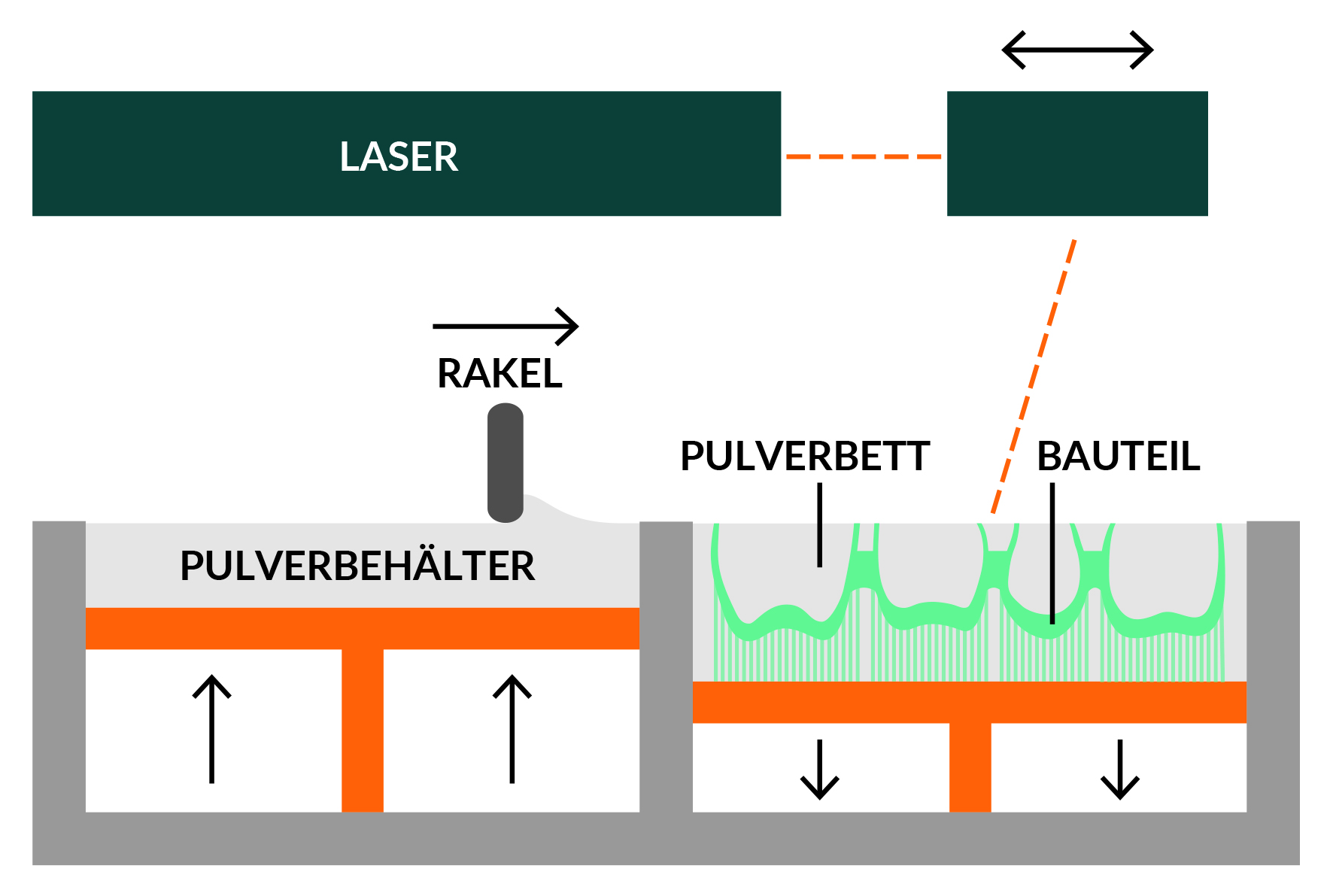

Avant que le processus laser ne puisse commencer, le conteneur de stockage est rempli de poudre laser. Une plaque métallique est insérée dans l'espace de construction du système laser, appelée plateau de construction, sur laquelle sont d'abord construites la structure des supports et ensuite les armatures au cours du processus. La poudre métallique est appliquée ici couche par couche, et le plateau de construction est abaissé de la hauteur de couche souhaitée (généralement environ 30 µ). Ensuite, la première couche de poudre métallique à grain fin est appliquée sur le plateau au moyen d'une enrobeuse.

Sous l'effet de la lumière, la poudre fond aux endroits où se trouvent les armatures métalliques dentaires et se lie ainsi à la couche précédente. L'exposition est effectuée par le système laser selon le principe de la coquille et du noyau, ce qui permet d'obtenir une surface relativement lisse du composant. Ce processus est répété jusqu'à ce que les données de conception aient été entièrement mises en œuvre. Une fois le processus de fabrication terminé, la poudre non fondue restante est enlevée à l'aide d'une brosse. À la fin du processus de fabrication, ce matériau peut être traité de manière à économiser les ressources et être réutilisé pour d'autres processus.

Après avoir enlevé l'excès de poudre, la plaque de support est traitée thermiquement. Chaque couche commence à se refroidir directement après l'exposition et le processus de fusion associé, et chaque couche change d'elle-même son état d'agrégation. En raison des différentes zones de température à l'intérieur de l'objet, des tensions apparaissent et peuvent entraîner des déformations des armatures dentaires laissées sans traitement thermique après le processus laser. Le traitement thermique qui suit le processus de fusion, de fusion par laser ou de frittage par laser est également appelé "cuisson de la microstructure". La recommandation du fabricant de poudre laser Dentaurum est de 60 minutes et de 1 140 °C pour le matériau CoCr remaniumstar® de la fusion laser. Proche du point de fusion, la structure métallique créée lors du processus de construction au laser se trie à nouveau et les tensions sont relâchées.

Qu'il s'agisse de LaserCUSING®, de SLM (fusion laser sélective),

de DMLS (frittage laser direct de métaux) ou de LMF (fusion laser de métaux), le processus est (presque) toujours le même.

Les utilisateurs ont apposé leur propre marque sur le processus de production dentaire par le biais des différentes désignations, dont certaines ont été légalement protégées. EOS a inventé le terme de frittage laser, ou, comme EOS l'appelle elle-même, SLS (selective laser sintering). Le frittage au laser nécessite moins d'énergie que les procédés de fusion au laser, car la poudre métallique n'est pas complètement fondue, mais seulement l'enveloppe des grains de poudre est fondue, de sorte qu'ils ne se lient que superficiellement avec la couche précédente. Cela crée des cavités, ce qui est préjudiciable à la stabilité. À ses débuts, la fabrication additive était donc pas appréciée par les techniciens dentaires. Les termes "fusion laser" et "frittage laser" étant souvent utilisés comme synonymes, il était souvent difficile de convaincre les clients de cette technologie qui offre de nombreux avantages. Aujourd'hui, les systèmes EOS fonctionnent également avec le procédé de fusion laser (DMLS - direct metal laser sintering), même s'ils ont adopté le terme de frittage laser pour ces procédés.

Le frittage laser consomme beaucoup moins d'énergie et permet de gagner du temps. C'est pourquoi ce procédé est encore fréquemment utilisé dans la construction de prototypes. Dans ce domaine, une structure métallique homogène est plutôt secondaire, contrairement à ce qui se passe dans l'industrie dentaire. Chez CADdent®, nous travaillons également avec le procédé LaserMelting dans le domaine de la construction de prototypes.

Pour en savoir plus sur le prototypage rapide chez CADdent®, cliquez ici.

Traitement ultérieur des armatures LaserMelting

On nous demande souvent si les armatures dentaires fabriquées par le procédé sélectif LaserMelting nécessitent un traitement spécial avant la pose de facettes. La réponse est non : traitez les armatures au laser de la même manière que vous traitiez vos armatures coulées. Chez CADdent®, nous utilisons des matériaux testés et éprouvés dans notre processus de fusion au laser. La composition du matériau est identique pour la coulée et la technologie laser, il n'y a que de petites différences dans les propriétés physiques du matériau.

Avantages de toutes les technologies additives dans la création d'armatures dentaires

L'avantage du procédé additif réside dans l'homogénéité de la structure métallique obtenue. Contrairement à la technique de coulée, aucune cavité de retrait ne se forme dans la fusion au laser.

Qu'il s'agisse de LaserCUSING®, de Laser Sintering ou de LaserMelting, les procédés additifs présentent de nombreux avantages par rapport aux procédés soustractifs. Avec les procédures additives, même les espaces interdentaires les plus filigranes peuvent être réalisés et il n’y a pas de problèmes d’axes d’usinage.

Presque toutes les structures imaginables peuvent être créées à l'aide du procédé LaserMelting. L’enjeu se pose en matière de pièces préfabriquées telles que les attachements. Si vous avez prévu de tels travaux, veuillez nous contacter en amont. Nos experts se feront un plaisir de vérifier individuellement la faisabilité.

Vous trouverez ici de plus amples informations sur les avantages du procédé LaserMelting.

CONCLUSION

Chaque entreprise invente son propre nom pour la fabrication additive d'armatures dentaires. LaserCUSING®, par exemple, est le nom du procédé de Concept Laser. Ce terme est composé de "Concept Laser" et de "Fusing". EOS a inventé le terme DMLS, qui signifie "frittage direct de métaux par laser". La société italienne Sisma3D parle de LMF "Laser Metal Fusion", etc. Cependant, presque tous les termes décrivent le même processus en principe. Chez CADdent®, nous avons opté pour un procédé de fusion laser en raison de sa plus grande stabilité et donc de sa meilleure qualité dans le domaine dentaire.