LaserCUSING®| Laser Sintering | LaserMelting

– produzione additiva in odontotecnica

Nell’odontotecnica digitale stanno diventando sempre più popolari processi additivi come LaserCUSING®, Laser Sintering e LaserMelting per la produzione di strutture dentali. Ci sono molte procedure e termini differenti. Ma qual è la differenza?

In definitiva, tutti i termini descrivono lo stesso processo, che noi di CADdent® chiamiamo LaserMelting. Ma da dove vengono i tanti termini diversi?

Il processo alla base dei termini LaserMelting, LaserCUSING® e Laser Sintering.

La base per il processo di fabbricazione dentale SLM (Selective Laser Melting) sono i dati di modellazione digitale di strutture dentali, che sono stati creati con l'aiuto di scanner dentali e software di progettazione: nell'industria dentale vengono solitamente utilizzati 3Shape, exocad o Dental Wings. Queste modellazioni, spesso sotto forma di file STL, ci vengono trasmesse digitalmente dal laboratorio odontotecnico tramite il nostro strumento di caricamento o tramite l'inserimento dell'ordine sul sito web.

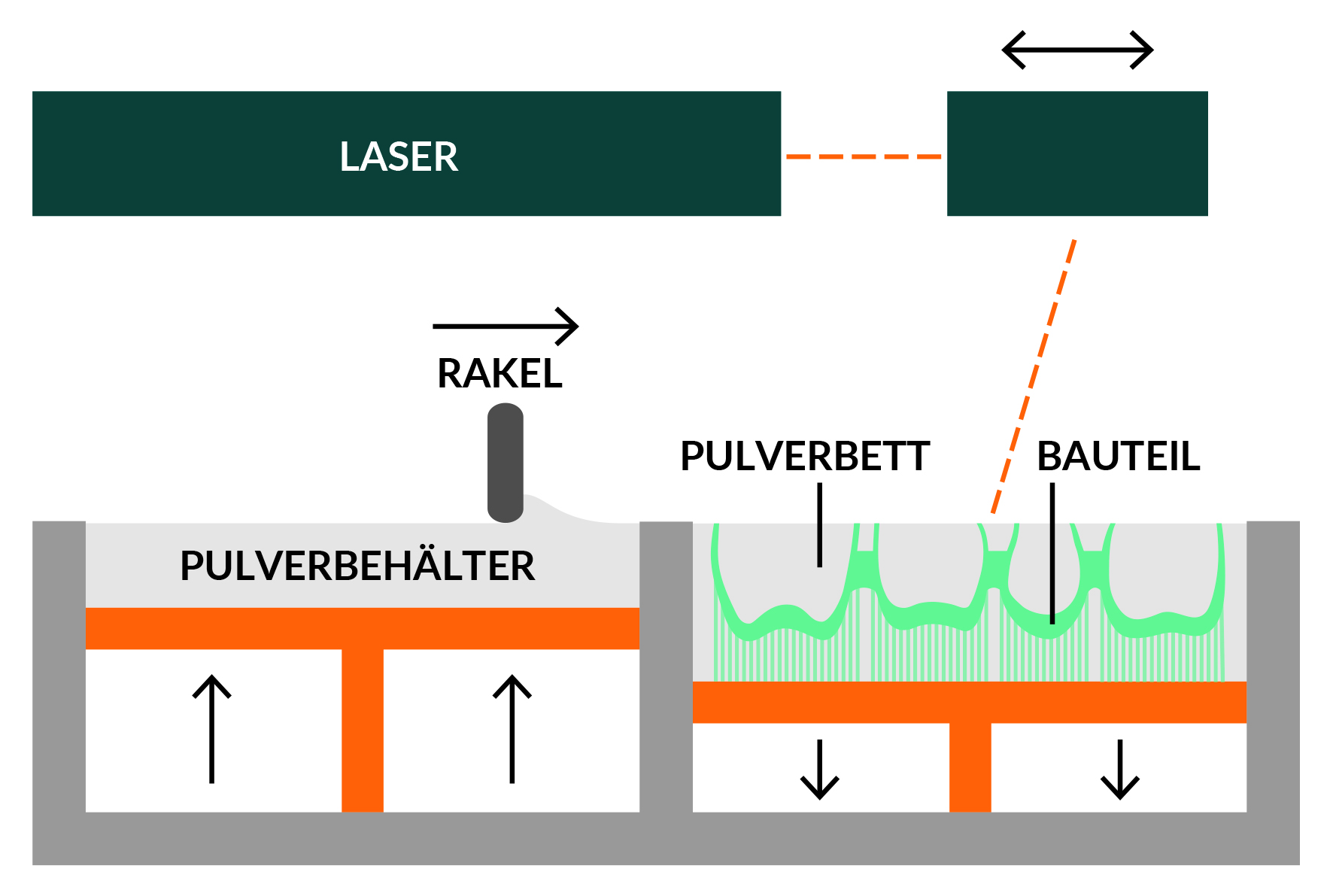

Dopo un controllo a campione sulla fattibilità degli ordini i dati vengono preparati per l'effettivo processo di produzione. A tale scopo, la modellazione digitale viene virtualmente suddivisa in singoli strati e trasmessa al sistema laser dentale per la produzione.

Prima che il processo laser possa iniziare, il contenitore di stoccaggio viene riempito con polvere laser. Una piastra metallica - la cosiddetta piastra di produzione - viene inserita nella camera di costruzione del sistema laser, su cui viene creata prima la struttura di appoggio (supporti) e successivamente la struttura. La polvere metallica viene applicata a strati, per questo la piastra di produzione si abbassa dell'altezza dello strato desiderato (di solito circa 30 µ).

In seguito si applica il primo strato di polvere metallica a grana fine sulla piastra di produzione mediante un rullo distributore. Mediante esposizione al laser, la polvere viene fusa nei punti in cui sorgono le strutture metalliche dentali e quindi fissata allo strato precedente. L'esposizione viene eseguita dal sistema laser secondo il principio shell-core, che si traduce in una superficie relativamente liscia del componente. Questo processo viene ripetuto fino a quando i file di progettazione non sono stati completamente implementati. Dopo il completamento del processo di fabbricazione, la polvere rimanente non fusa viene rimossa con un pennello. Dopo il processo di produzione, questo materiale può essere elaborato in modo da risparmiare risorse ed essere riutilizzato per ulteriori cicli di fabbricazione.

Dopo che la polvere in eccesso è stata rimossa, la piastra di supporto viene trattata termicamente. La ragione di ciò è che ogni strato inizia a raffreddarsi immediatamente dopo l'esposizione al laser e il processo di fusione associato, e quindi ogni strato cambia il proprio stato fisico. A causa delle diverse zone di temperatura all'interno dell'oggetto da fabbricare, si creano tensioni che, senza un successivo trattamento termico dopo il processo laser, possono portare a distorsioni nella struttura dentale. Il trattamento termico che segue il processo di LaserMelting, LaserCUSING® o Laser Sintering è anche denominato cottura strutturale. La raccomandazione del produttore di polvere laser Dentaurum è di 60 minuti a 1.140 ° C per il materiale LaserMelting CoCr remaniumstar®. In prossimità del punto di fusione la struttura metallica creata nel processo di fabbricazione laser viene riorganizzata e le tensioni vengono rilasciate.

Che si tratti di LaserCUSING®, SLM (selective laser mlting),

DMLS (direct metal laser sintering) o LMF (laser metal fusing),

il processo è (quasi) sempre lo stesso.

Gli utilizzatori hanno impresso il proprio marchio a questo processo di produzione odontotecnico affibbiando vari nomi, alcuni dei quali sono stati legalmente protetti. EOS ha coniato il termine Laser Sintering, o come la stessa EOS lo chiama, SLS (sinterizzazione laser selettiva). Con la sinterizzazione laser il dispendio energetico è inferiore rispetto alla procedura di fusione laser, perché la polvere metallica non è completamente fusa, ma solo la patina esterna dei grani di polvere, in modo che si leghino solo superficialmente con lo strato precedente. Questo fa sì che si creino cavità, che vanno a scapito della stabilità. All'inizio, la produzione additiva non era vista di buon occhio dagli odontotecnici. Poiché i termini fusione laser e sinterizzazione laser erano spesso usati in modo intercambiabile, era spesso difficile per i clienti convincersi di una nuova tecnologia che porta così tanti vantaggi. Oggi anche i sistemi EOS funzionano con il processo di fusione laser (DMLS - direct metal laser sintering), anche se hanno adottato il termine Laser Sintering per questo processo.

Per il Laser Sintering si utilizza molta meno energia e ciò costituisce un maggior risparmio di tempo, motivo per cui il processo è ancora spesso utilizzato nella stampa di prototipi. In questo settore, a differenza dell'industria dentale, una struttura metallica omogenea è di secondaria importanza. Alla CADdent® lavoriamo anche nell'area della stampa di prototipi con il processo LaserMelting.

Qui puoi trovare ultriori informazioni sulla prototipazione rapida di CADdent®.

Elaborazione succesiva di strutture LaserMelting

Ci viene sempre chiesto se le strutture dentali che sono state prodotte utilizzando il processo di LaserMelting selettivo richiedono un trattamento speciale prima del rivestimento ceramico. La risposta è semplice: no! Puoi trattare le strutture laser come hai sempre fatto per quelle colate. Alla CADdent® utilizziamo materiali collaudati nel nostro processo LaserMelting. La composizione del materiale è identica sia per la fusione sia per la tecnologia laser; ci sono solo piccole deviazioni nelle proprietà fisiche del materiale.

Vantaggi di tutte le tecnologie additive nella creazione di strutture dentali

Il vantaggio del processo additivo risiede nell'omogeneità della struttura metallica risultante. Contrariamente alla tecnica di colata, nel LaserMelting non si formano le cosiddette cavità.

Che si tratti di LaserCUSING®, Laser Sintering o LaserMelting, i processi additivi mostrano un vantaggio rispetto a quelli sottrattivi. In questo modo anche gli spazi interdentali più sottili possono essere implementati con processi additivi e non rimangono ombre di fresatura.

Quasi ogni struttura che è possibile immaginare può essere implementata utilizzando il processo LaserMelting. Ci possono essere sfide solo con parti già pronte come attacchi ed elementi di aggancio. Se hai in mente di pianificare un lavoro del genere, ti preghiamo di contattarci in tempo utile. I nostri esperti saranno lieti di verificare individualmente la fattibilità per te.

Qui puoi scoprire di più sui vantaggi del processo LaserMelting.

CONCLUSIONE

Ogni azienda ha il proprio nome per la produzione additiva di strutture dentali. LaserCUSING® è il nome del procedimento di Concept Laser, ad esempio. Il termine è composto da "Concept Laser" e "Fusing". Il nome DMLS è stato coniato da EOS, che significa "sinterizzazione laser diretta del metallo". L'azienda italiana Sisma3D parla di LMF "Laser Metal Fusion", ecc. Tuttavia, quasi tutti i nomi descrivono in linea di principio lo stesso processo. Noi di CADdent® abbiamo deciso di adottare un processo di fusione laser per via della maggiore stabilità e quindi di una migliore qualità nell'area dentale.