Procédé de fabrication additive Stéréolithographie

La stéréolithographie est, comme le LaserCUSING® | Laser Sintering | LaserMelting, un processus de fabrication additive utilisé entre autres dans le domaine des matières plastiques.

Stéréolithographie - le procédé

Fondamentalement, la stéréolithographie est un procédé dans lequel un photopolymère liquide est durci de manière ciblée dans une cuve par polymérisation activée par la lumière.

La pièce à fabriquer doit d'abord être importée sous forme de modèle CAO, généralement au format STL, par un logiciel de FAO. Ce logiciel de FAO détermine ensuite l'orientation optimale de la pièce par rapport à la plateforme de construction. Les débordements critiques doivent être reliés à la plaque de construction par des structures de soutien afin de réaliser la pièce dans la géométrie souhaitée. L'objectif est toutefois d'utiliser le moins possible de structures de soutien lors de ce processus, car celles-ci doivent être retirées ultérieurement de la pièce. Une fois l'orientation définie, on procède au "slicing". Les informations sur les couches de la pièce nécessaires à l'installation sont alors générées.

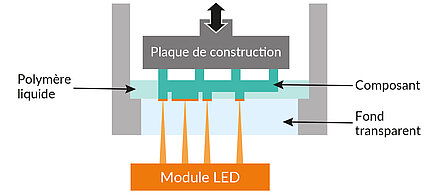

La plaque de construction est ensuite abaissée dans un bac dans lequel se trouve du polymère liquide. Le module LED expose le polymère liquide à travers le fond transparent aux endroits souhaités où la pièce doit être réalisée. L'exposition à la lumière de cette première couche polymérise la résine et la durcit. Ensuite, la plaque de construction est relevée de la hauteur de couche réglée et le processus d'exposition de la couche suivante commence. De cette manière, la pièce est produite couche par couche, étape par étape. Une fois le travail d'impression terminé, la pièce fabriquée peut être séparée manuellement de la plaque de construction.

Différences dans les procédés stéréolithographiques

A l'origine, dans les procédés stéréolithographiques, la polymérisation était effectuée par un laser UV. Celui-ci peut toutefois être remplacé par des LED ou des lampes halogènes. Cette technologie est appelée "Large Area Maskless Photopolymerization" (LAMP) ou "Digital Light Projection" (DLP). L'exposition peut se faire aussi bien par le haut que par le bas. Comme le procédé DLP ne travaille pas point par point, mais durcit toute la couche en même temps, les pièces peuvent être fabriquées beaucoup plus rapidement qu'avec une exposition au laser UV.

Avantages des procédés stéréolithographiques

Le processus stéréolithographique se caractérise avant tout par son haut degré de détail. Les imprimantes courantes atteignent une résolution latérale allant jusqu'à environ 50 µm, avec des épaisseurs de couche minimales allant jusqu'à environ 25 µm. Ainsi, même des structures extrêmement fines peuvent être fabriquées avec une grande précision.

Domaine d'application des procédés stéréolithographiques chez CADdent

Avec l'utilisation de la stéréolithographie, les possibilités dans le domaine de la fabrication assistée par CAD/CAM se sont élargies à de nombreuses structures chez CADdent. Alors que dans la fabrication soustractive, la fabrication de modèles était déjà possible mais coûteuse, ces structures peuvent désormais être proposées aux laboratoires de manière économique.

Procédés de stéréolithographie pour l'impression 3D de résine

La fabrication stéréolithographique est particulièrement répandue pour l'impression 3D de matières résines. Dans le secteur dentaire, ce procédé sert principalement à fabriquer des modèles, des porte-empreintes et des guides chirurgicaux. Mais l'impression 3D de matières résines est également idéale pour la fabrication de composants calcinables.

Procédé de stéréolithographie pour l'impression 3D de céramique

En janvier 2022, CADdent a également introduit l'impression 3D de céramique et est depuis lors en mesure de produire des composants céramiques à l'aide d'un procédé de fabrication additive.

Pour cela, on utilise le procédé LCM (Lithography-based Ceramic Manufacturing). Ce procédé est étroitement lié à la stéréolithographie classique. De très fines particules de céramique sont ajoutées au polymère liquide photodurcissable. Lors du processus de moulage par photopolymérisation, les particules de céramique sont emprisonnées entre le plastique durci. La pièce obtenue après le moulage - qui est appelée corps vert dans cet état - est libérée des particules de plastique par un procédé thermique lors du "déliantage" qui suit. Pour obtenir la pièce céramique définitive, le matériau est ensuite fritté à des températures dépassant parfois largement les 1000°C - comme vous le connaissez déjà des procédés soustractifs tels que le fraisage de la zircone. Ce post-processus permet d'obtenir les propriétés souhaitées pour le composant céramique.

CONCLUSION

Grâce à l'optimisation du procédé de stéréolithographie pour le domaine dentaire, il est également possible de fabriquer des modèles dentaires, des guides chirurgicaux et des dispositifs de mise en place assistés par CAD/CAM. La stéréolithographie contribue ainsi de manière décisive à un flux de travail numérique à 360°.

Un exemple d'un tel processus global est la pose d'implants sur la base du Backward Planning - en partant de l'imagerie numérique, en passant par la production de la prothèse dentaire, jusqu'à la mise en place dans la bouche du patient.

Notre département interne de recherche et développement travaille en permanence sur de nouveaux processus, des innovations, teste de nouveaux procédés et matériaux - afin de générer la plus grande valeur ajoutée pour vous et votre laboratoire dentaire.

Vous avez des questions sur l'utilisation des procédés stéréolithographiques chez CADdent ? - Nos experts se feront un plaisir de vous conseiller !