Dental digital - le flux de travail numérique à 360° dans le laboratoire dentaire

Disons-le d'emblée : il n'existe pas UN flux de travail numérique à 360° dans un laboratoire dentaire. D'une part, cela dépend toujours du cas du patient, car chaque patient est unique et a des exigences différentes.

À chaque étape, un flux de travail dentaire numérique améliore la communication entre les praticiens et les collaborateurs du laboratoire dentaire. Un flux de travail entièrement numérique offre la possibilité de suivre la commande à chaque étape de travail saisie et de fournir des informations juste à temps.

Les paragraphes suivants vous donnent un aperçu de ce à quoi pourrait ressembler en détail un flux de travail numérique à 360° dans un laboratoire dentaire.

1. Connaissance de la situation buccale et le choix de la teinte

Le type de traitement demandé est discuté avec le patient. Il s'agit notamment d'informations sur le matériau et la teinte des dents. Souvent, une photo de la situation buccale est prise lors de cette première étape. Ces données constituent notamment la base d'un devis. Dans un flux de travail numérique à 360°, ces informations sont déjà transmises numériquement du cabinet dentaire au laboratoire dentaire.

Avantage:

Le laboratoire dentaire a déjà la possibilité de créer un cas numérique de patient(e) sur la base de ces données, d'établir un devis et de le transmettre numériquement au cabinet dentaire. La transmission numérique de la situation et de la demande de soins permet de réduire au minimum le risque de malentendus.

2. Commande par transmission du scan intra-oral

Dans un flux de travail numérique à 360°, l'empreinte est prise virtuellement à l'aide d'un scanner intra-oral et ces données sont transmises directement au laboratoire dentaire.

Avantage:

Ce processus se déroule en temps réel, ce qui permet d'économiser du temps et des ressources. Si le scan est trop imprécis, le laboratoire dentaire a la possibilité de donner directement un retour d'information, de sorte qu'une nouvelle tentative peut avoir lieu tant que le patient est encore chez le praticien.

3. Création de modèles virtuels et modélisation de la restauration (CAO)

Le cas patient créé à l'étape 1 est enrichi des données du scanner, il est intégré dans la planification des capacités et attribué à un(e) collaborateur(trice). Le modèle virtuel est créé sur la base du scan et le travail est modélisé virtuellement avec le logiciel de CAO dentaire sur cette base, en tenant compte de toutes les informations enregistrées dans le cas du patient.

Avantage:

La création virtuelle du modèle, qui sert de base de travail pour la modélisation virtuelle suivante, permet d'exclure les erreurs d'adaptation du modèle et de l'armature. Cette étape permet également d'économiser du temps et des ressources, car un scannage coûteux du modèle n'est plus nécessaire à ce stade.

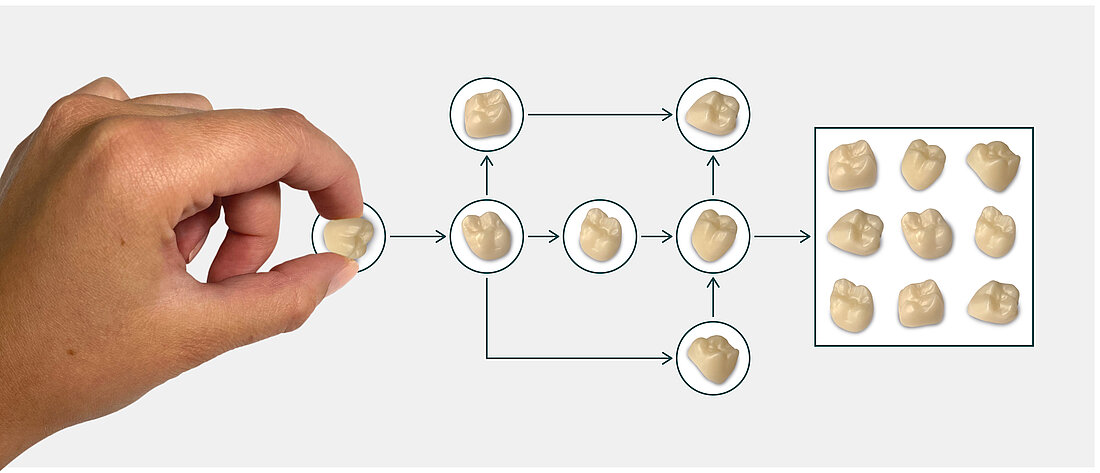

4. Fabrication du modèle et de l'armature (FAO)

Le modèle et l'armature, généralement au format de données STL, sont transmis aux machines et préparés pour la fabrication. Les données du modèle sont généralement transmises à des imprimantes 3D, celles de l'armature, selon le type et le matériau de la restauration, à des usineuses, des installations de fusion laser ou également à des imprimantes 3D. Avec un logiciel de FAO dentaire, les données sont préparées de manière à être prêtes pour les procédés de fabrication soustractive ou additive.

Avantage:

Grâce au processus CAO/FAO dentaire, les armatures sont facilement reproductibles à tout moment. De plus, vous avez toujours la possibilité de sous-traiter la production en cas de difficultés ou de matériaux difficiles que vous transformez vous-même, mais que vous n'utilisez pas dans votre processus de FAO dentaire (par exemple l'or ou le titane).

5. Gestion de la qualité

Avant que l'armature ne soit ajustée sur le modèle et que le traitement ne se poursuive, la qualité des deux éléments est contrôlée, par exemple en les comparant aux données virtuelles. En règle générale, la commande et les données du patient sont également vérifiées à ce stade.

Avantage:

Le flux de travail dentaire numérique offre à ce stade la possibilité de comparer les données construites avec la pièce produite et de les ajuster à la situation et aux informations fournies.

6. Suivi de la commande jusqu'à la livraison au cabinet dentaire

Cette partie du processus de fabrication se fait de manière analogique. Le travail du patient est accompagné à tout moment de la feuille de route numérique, ce qui permet de vérifier à tout moment si la commande est en cours ou sur quel plan de travail elle se trouve actuellement. Après le contrôle final, le travail du patient est envoyé.

L'avantage:

Il est possible de savoir à tout moment où se trouve le travail et s'il est dans les temps. En fonction de l'avancement, il est possible d'intervenir dans le processus et, le cas échéant, d'apporter des modifications au planning.

CONCLUSION

Un flux de travail numérique à 360° a pour objectif de vous aider dans votre travail quotidien de laboratoire dentaire, de faciliter la communication entre les praticiens et les prothésistes dentaires, ainsi qu'entre les différents services d'un laboratoire dentaire, afin de prévenir et de contrer les malentendus. Les ressources ainsi libérées vous permettent d'investir votre temps dans un conseil plus intensif, des entretiens professionnels, une formation aux nouvelles technologies et des tâches à plus forte valeur ajoutée, comme les stratifications céramiques par exemple.

Vous avez des questions sur la manière d'intégrer l'externalisation vers un centre de production dans votre flux de travail numérique à 360° ou vous souhaitez vous entretenir avec l'un de nos experts sur d'autres thèmes relatifs à la numérisation dans votre laboratoire dentaire ? N'hésitez pas à nous contacter. Nos experts se feront un plaisir de vous conseiller!